A modern ipari automatizálási rendszerekben Műszerkábel a különböző vezérlőeszközök, érzékelők és aktuátorok összekapcsolásának fontos közege, az ipari rendszer információs neurális hálózatának nevezhető. Az Ipar 4.0 és az intelligens gyártás rohamos fejlődésével a jelátviteli pontosság és a kábelstabilitás iránti követelmények folyamatosan nőnek. A műszerkábel, mint a jel integritásának és a rendszer stabil működésének kulcsa, fokozatosan a színpad közepére kerül.

A műszerkábelt általában alacsony szintű jelek továbbítására használják. Alapvető feladata annak biztosítása, hogy az elektromos jeleket ne zavarják vagy torzítsák az átvitel során. Ezt a kábeltípust széles körben használják folyamatirányító és műszerfelügyeleti rendszerekben olyan iparágakban, mint a petrolkémia, az elektromos energia, a kohászat, a gyógyszeripar és a vasúti szállítás. Teljesítménye közvetlenül összefügg a teljes automatizálási vezérlőrendszer pontosságával és megbízhatóságával.

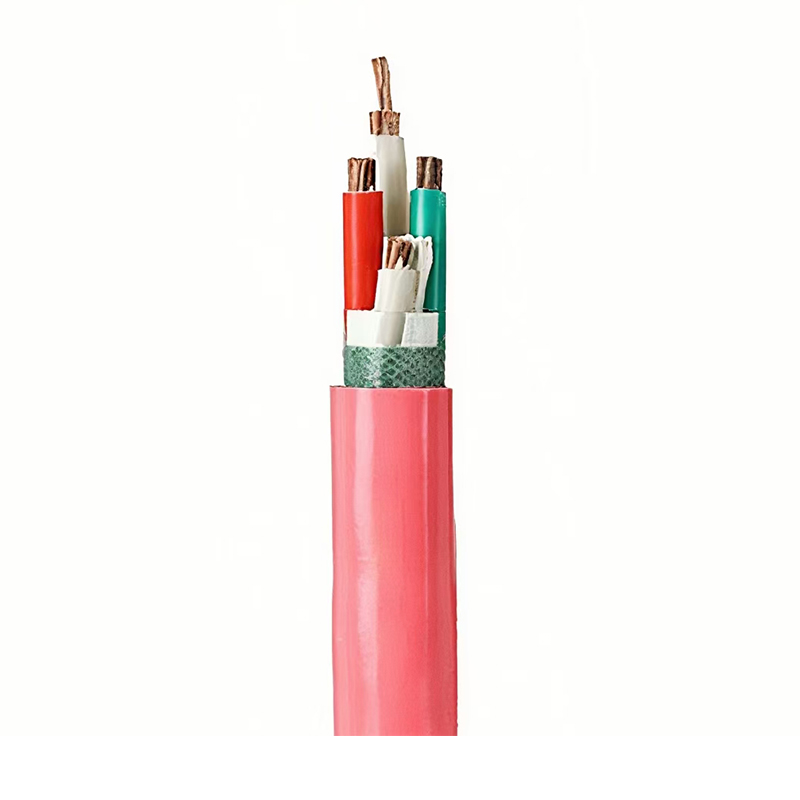

Annak érdekében, hogy megfeleljen a bonyolult munkakörülmények között támasztott követelményeknek, az Instrumentation Cable szigorú szabványokkal rendelkezik a szerkezeti tervezés és az anyagválasztás terén. Árnyékoló szerkezet tervezése. Az elektromágneses interferencia (EMI) szinte mindenhol megtalálható az ipari telephelyeken. A nagy motoroktól az inverterekig terjedő erős zajforrások megzavarhatják a jelkábelek stabilitását. A kiváló minőségű műszerkábelek általában rézhuzal fonott árnyékolást, alumíniumfólia árnyékolást vagy kétrétegű árnyékoló szerkezetet használnak, hogy biztosítsák a legjobb interferencia-ellenes képességet.

A vezető anyagának kiválasztása. A műszerkábel általában nagy tisztaságú oxigénmentes rezet használ vezető anyagként. Kiváló vezetőképessége nemcsak a jelek átviteli hatékonyságát javítja, hanem hatékonyan csökkenti a vonalvesztést is. A szigetelőanyagok közül az általánosan használt anyagok közé tartozik a polietilén (PE), a térhálósított polietilén (XLPE) és a polivinil-klorid (PVC). A különböző anyagoknak megvannak a saját előnyei és hátrányai a hőmérsékletállóság, az égésgátlás és a rugalmasság terén, és testreszabhatók az aktuális alkalmazási környezetnek megfelelően.

A műszerkábel másik kulcsfontosságú jellemzője a zord körülmények közötti tolerancia. Például olyan helyeken, ahol magas a korrózió, magas páratartalom és nagy a hőmérséklet-különbség, mint például petrolkémiai üzemek vagy tengeri platformok, a hagyományos kábeleket gyakran nehéz hosszú ideig stabilan működtetni, és az ilyen esetekre tervezett műszerkábeleknek kiváló vegyi korrózióállósággal, vízálló teljesítménnyel és mechanikai szilárdsággal kell rendelkezniük. Néhány speciális modellnek tűzállósággal, alacsony füstöléssel és halogénmentességgel is kell rendelkeznie, hogy megfeleljen a szigorú biztonsági előírásoknak.

A műszaki teljesítmény mellett a környezetvédelem és a fenntartható fejlődés is fontos része a modern Műszerkábel tervezésnek. Egyre több gyártó használ újrahasznosítható anyagokat és alacsony szennyezőanyag-kibocsátású eljárásokat a környezeti hatások csökkentése érdekében, miközben teljesíti az ipari teljesítményt.

A műszerkábel nemcsak egyszerű jelhordozó, hanem pótolhatatlan "idegszál" is az ipari automatizálási rendszerekben. Vezérlési utasításokat továbbít az „agyból” a „kéz-láb” felé, és a különböző érzékelők által összegyűjtött környezeti adatokat is visszacsatolja a vezérlőközpontba, hogy egy zárt hurkú vezérlő- és szabályozási rendszert érjen el. Elmondható, hogy nagy teljesítményű műszerkábel nélkül lehetetlen igazán hatékony és intelligens automatizálási rendszert felépíteni.